Menu

La bataille des génériques. Acte III : L'insuline en point de mire

Avec près de 200 millions de diabétiques dans le monde, nombre qui devrait presque doubler dans les 25 prochaines années, le marché de l’insuline peut compter sur une croissance annuelle de 10 %. Il atteint déjà 5 milliards de dollars. De quoi attirer les entreprises pharmaceutiques traditionnelles, mais aussi les fabricants de génériques. Si ces derniers sont encore freinés, pour le moment, par la réglementation, nul doute qu’ils se préparent activement à entrer sur ce marché. Pourtant, même lorsque les agences réglementaires leur auront donné le feu vert, il leur faudra composer avec la complexité de la fabrication : celle de l’insuline elle-même, mais aussi celle des systèmes de délivrance, comme les stylos injecteurs.

L’insuline recombinante produite par voie biotechnologique se présente de plus en plus sous forme injectable : d’où les contraintes industrielles de qualité et de sécurité les plus fortes du secteur pharmaceutique. Visiter le site mondial de production d’insuline de Lilly à Fegersheim en Alsace finit d’en convaincre...

Dès le premier couloir, le visiteur est plongé dans un autre monde. Sur-chaussures aux pieds et charlotte sur la tête, il se retrouve dans un long couloir entièrement nu avec sur le sol des petites boîtes dont la fonction est de capturer le moindre insecte rampant. Car, ici, tout l’environnement (air, eau, hommes) est contrôlé à longueur de temps. « Au total, ce sont 450 000 prélèvements de surface et d’air par an qui sont réalisés pour contrôler les zones de fabrication », explique Josiane Savarin, directrice logistique du site.

Des analyses particulaires et microbiologiques sont effectuées par quelque 150 techniciens de laboratoire. Sur ce site, la qualité est contrôlée par environ 400 personnes, soit près d’un salarié sur quatre.

Qu’il s’agisse de sa provenance ou de sa pureté, toute matière première qui entre sur le site est décortiquée... Jusqu’au moindre détail.

Exemple : l’oxyde de zinc. « Il entre dans le processus de production, il faut donc poser des questions sur la mine d’où le zinc est extrait pour appréhender toute la chaîne d’approvisonnement, indique Josiane Savarin. De la production des matières premières jusqu’à l’injection d’insuline, tout doit être enregistré et tracé. »

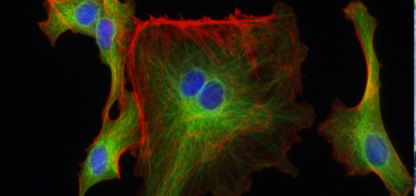

Garantir la stérilité du produit tout en préservant l’activité de l’insuline

L’insuline, elle-même est une matière première, puisque comme tous les produits issus des biotechnologies de Lilly, elle est fabriquée aux États-Unis, sur le site d’Indianapolis. Très particulier, le procédé de fabrication par voie biologique utilise des bactéries E. coli modifiées génétiquement pour fabriquer la molécule voulue. Ces cellules se multiplient dans des fermenteurs, puis la protéine est purifiée à partir du milieu cellulaire, avant d’être cristallisée. La matière première ainsi produite est envoyée sur le site de Fegersheim, qui prend alors le relais.

L’un des défis est de garantir la stérilité du produit, tout en gardant l’insuline active. Cette protéine ne résiste pas aux processus de stérilisation classiques. Il faut la filtrer. Une fois re-suspendue en solution et filtrée, l’insuline arrive à l’étape la plus délicate : le remplissage dans les cartouches, des contenants en verre guère plus grands que des cartouches d’encre. C’est la tâche d’un automate, dans une pièce entièrement stérile.

Combinaison, masque, gants... L’opérateur qui travaille dans cette pièce est complètement dissimulé ! Il met plus de 25 minutes à s’habiller selon un protocole strict. Et, pour vérifier qu’il n’a aucune bactérie sur lui avant d’entrer dans la pièce, il va même toucher certains points de sa tenue sur des boîtes de culture qui seront mises à incuber. Une fois à l’intérieur du bloc aseptique, chaque geste est mesuré et réalisé, au ralenti, pour éviter le déplacement des particules de l’air. Le rôle de ce contrôleur de la répartition aseptique ? Vérifier que tout se passe bien au niveau de cette étape, charger les bouchons ...

« Même les courts moments de pause suivent un protocole. L’opérateur doit s’asseoir avec les paumes ouvertes vers le plafond et posées sur genoux », explique Isabelle Dufour, pharmacien de production. Avant de pouvoir évoluer dans de telles conditions, il a dû suivre une formation de six mois. Alors, pour éviter de placer tous les opérateurs dans une telle situation, le site vient d’acquérir une bulle stérile qui englobe l’automate de remplissage. L’opérateur accède à la machine par des boîtes à gants disposées tout au long de la bulle.

Des métiers pointus qui nécessitent des formations spécifiques

Remplissage aseptique de médicaments en cartouche, montage des stylos injecteurs avec des compétences de micromécanique, lyophilisation... Autant de métiers très spécifiques qui demandent de lourdes formations internes. Bilan : près de 7,5 % de la masse salariale de Lilly France sont consacrés à ce poste alors que la norme légale est de 1,5 %. « L’effort de formation est d’autant plus énorme que l’effectif a été multiplié par 3 en dix ans pour atteindre aujourd’hui un total de 2 000 personnes », raconte Gérard Christmann, directeur du site.

Les départs et les arrivées de salariés sont volontairement limités. Grâce à un cocktail d’évaluation des compétences, de tutorat technique, et de formations, le turn-over n’est que de 2 %. Rien n’est négligé en matière de relations humaines : le site a même inauguré en juin 2002 un bâtiment de services aux employés, où l’on peut trouver automate bancaire, pressing, repassage, cordonnerie, garage... et même des bureaux de la Caisse d’allocations familiales et de la sécurité sociale. « Nous voulons que chaque personne soit dégagée des soucis quotidiens pour pouvoir se consacrer à 100 % à son travail », explique Jean-Baptiste Labrusse, DRH de Lilly France.

Ce qui doit permettre d’avoir l’esprit plus concentré au niveau de la fabrication. On imagine mal les entreprises de génériques s’inspirer d’un tel management des ressources humaines... D’autant qu’elles devront aussi investir sans relâche dans les installations industrielles et les avancées technologiques.

« Entre 1992 et 2002, 360 millions d’euros ont été investis sur le site de Fegersheim, indique Gérard Christmann. Depuis 2003 et jusqu’en 2009, un programme de 280 millions d’euros est en cours pour, entre autres, augmenter la capacité de production des fluides et de l’énergie, et pour acquérir de nouvelles machines de production. »

Pas de doute, de telles contraintes de production, de qualité et de sécurité rendent le ticket d’entrée très cher. Toutefois, certaines entreprises de génériques ont les reins assez solides pour supporter de tels investissements. Si elles devaient sauter le pas, la concurrence déjà forte dans le secteur des traitements du diabète deviendrait alors féroce.